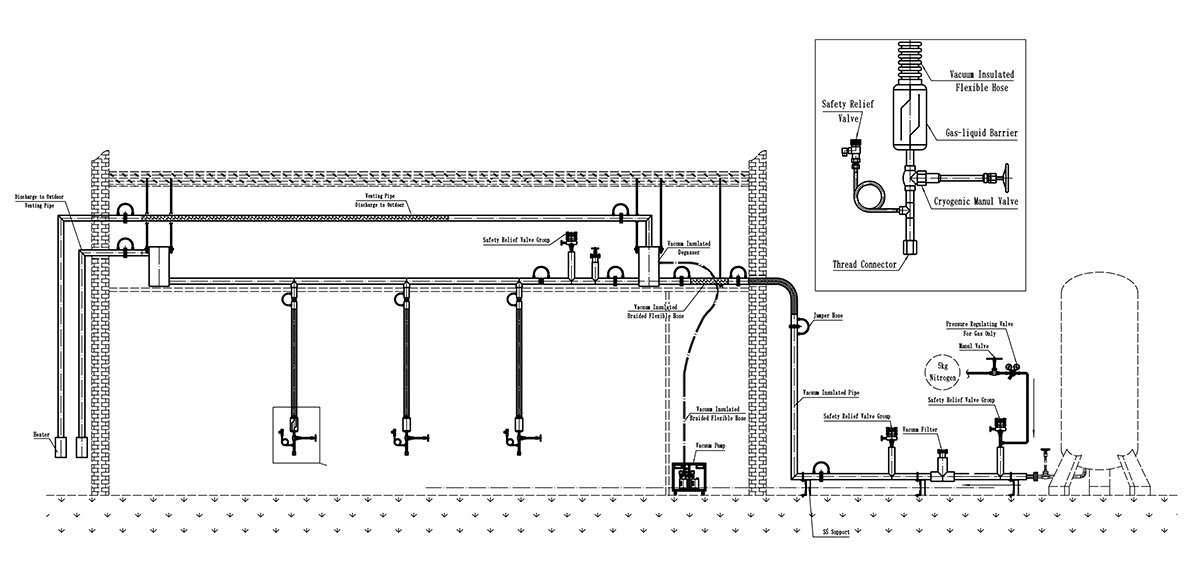

Производња и пројектовање вакуумски изолованог цевоводног система за транспорт течног азота је одговорност добављача. За овај пројекат, ако добављач нема услове за мерење на лицу места, цртеже правца цевовода треба да достави кућа. Затим ће добављач пројектовати VI цевоводни систем за сценарије са течним азотом.

Добављач ће завршити целокупни пројекат цевоводног система од стране искусних пројектаната у складу са цртежима, параметрима опреме, условима на локацији, карактеристикама течног азота и другим факторима које је обезбедио наручилац.

Садржај пројекта обухвата врсту системске додатне опреме, одређивање материјала и спецификација унутрашњих и спољашњих цеви, пројектовање шеме изолације, шему префабрикованих делова, облик везе између делова цеви, унутрашњи носач цеви, број и положај вакуумског вентила, елиминацију гасног заптивача, захтеве терминалне опреме за криогену течност итд. Ову шему треба да верификује стручно особље наручиоца пре производње.

Садржај дизајна вакуумски изолованих цевоводних система је широк, овде за HASS апликације и MBE опрему у неким уобичајеним проблемима, једноставан разговор.

VI цевовод

Резервоар за складиштење течног азота је обично удаљен од HASS примене или MBE опреме. Иако вакуумски изолована цев улази у зграду у затвореном простору, потребно ју је разумно избегавати у складу са распоредом просторија у згради и локацијом пољске цеви и ваздушног канала. Стога, транспорт течног азота до опреме захтева најмање стотине метара цеви.

Пошто компримовани течни азот сам по себи садржи велику количину гаса, уз удаљину транспорта, чак и вакуумска адијабатска цев ће произвести велику количину азота у процесу транспорта. Ако се азот не испушта или је емисија прениска да би задовољила захтеве, то ће изазвати отпор гасу и довести до лошег протока течног азота, што ће резултирати великим смањењем брзине протока.

Ако је проток недовољан, температура у комори са течним азотом опреме не може се контролисати, што на крају може довести до оштећења опреме или квалитета производа.

Стога је неопходно израчунати количину течног азота коју користи терминална опрема (HASS апликација или MBE опрема). Истовремено, спецификације цевовода се одређују и према дужини и правцу цевовода.

Почевши од резервоара за складиштење течног азота, ако је главни цевовод вакуумски изоловане цеви/црева DN50 (унутрашњи пречник φ50 мм), његова грана VI цеви/црева је DN25 (унутрашњи пречник φ25 мм), а црево између гране цеви и терминалне опреме је DN15 (унутрашњи пречник φ15 мм). Остали фитинги за VI систем цевовода, укључујући сепаратор фаза, дегазатор, аутоматски одзрачивач гаса, VI/криогени (пнеуматски) запорни вентил, VI пнеуматски регулациони вентил протока, VI/криогени неповратни вентил, VI филтер, сигурносни вентил, систем за чишћење и вакуум пумпу итд.

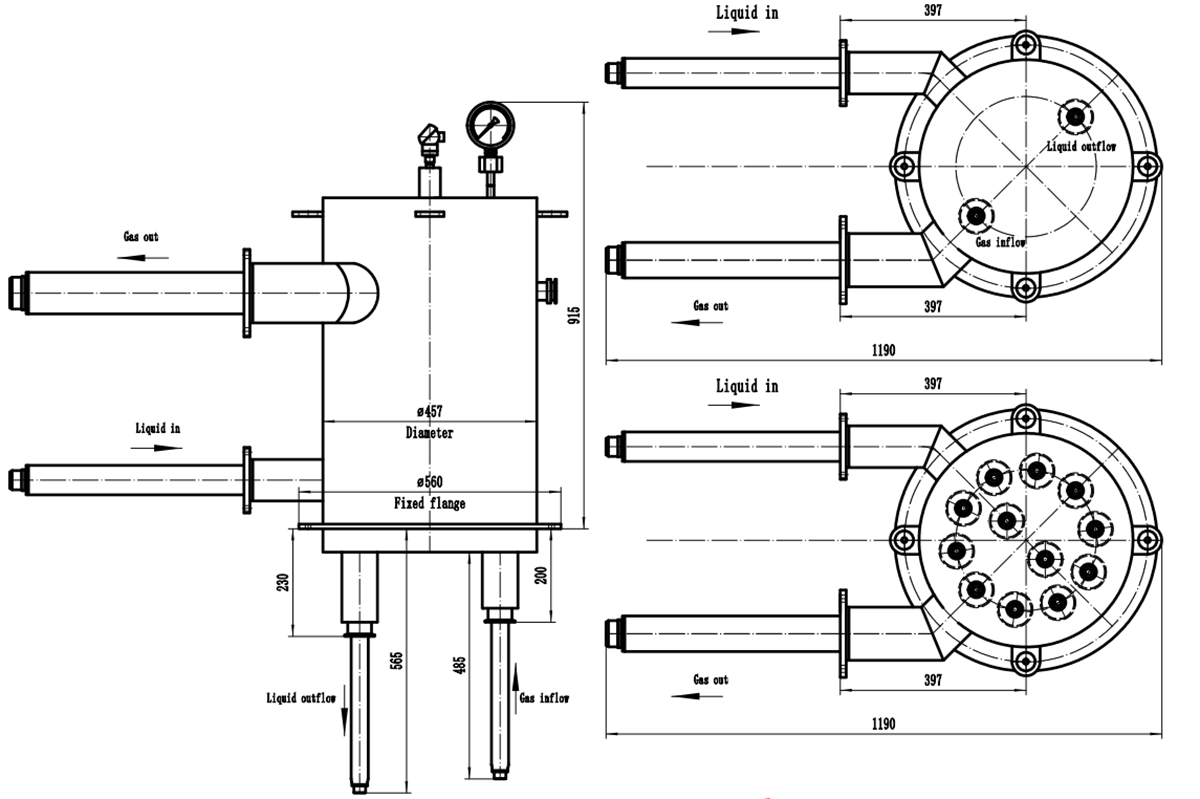

MBE специјални фазни сепаратор

Сваки специјални MBE фазни сепаратор нормалног притиска има следеће функције:

1. Сензор нивоа течности и аутоматски систем за контролу нивоа течности, и одмах се приказују преко електричне контролне кутије.

2. Функција смањења притиска: улаз течности у сепаратор је опремљен помоћним системом сепаратора, који гарантује притисак течног азота од 3-4 бара у главној цеви. Приликом уласка у фазни сепаратор, постепено смањивати притисак на ≤ 1 бар.

3. Регулација протока течности на улазу: систем за контролу пловности је постављен унутар фазног сепаратора. Његова функција је да аутоматски подешава количину унете течности када се потрошња течног азота повећа или смањи. Ово има предност у смањењу наглих флуктуација притиска изазваних уласком велике количине течног азота када се отвори улазни пнеуматски вентил и спречавању прекомерног притиска.

4. Функција бафера, ефективна запремина унутар сепаратора гарантује максимални тренутни проток уређаја.

5. Систем за чишћење: проток ваздуха и водена пара у сепаратору пре пролаза течног азота и испуштање течног азота у сепаратору након пролаза течног азота.

6. Функција аутоматског растерећења прекомерног притиска: Опрема, када почетно пролази кроз течни азот или под посебним околностима, доводи до повећања гасификације течног азота, што доводи до тренутног прекомерног притиска у целом систему. Наш фазни сепаратор је опремљен сигурносним вентилом и групом сигурносних вентила, који могу ефикасније осигурати стабилност притиска у сепаратору и спречити оштећење MBE опреме прекомерним притиском.

7. Електрична контролна кутија, приказ нивоа течности и вредности притиска у реалном времену, може подесити ниво течности у сепаратору и течног азота у контролни однос. Истовремено. У хитним случајевима, ручно кочење сепаратора гаса и течности у контролни вентил течности, ради безбедности особља и опреме на локацији.

Вишејезгарни дегазатор за HASS примене

Спољни резервоар за складиштење течног азота садржи велику количину азота јер се складишти и транспортује под притиском. У овом систему, растојање цевовода је дуже, има више колена и већи отпор, што ће изазвати делимичну гасификацију течног азота. Вакуумски изолована цев је тренутно најбољи начин за транспорт течног азота, али је цурење топлоте неизбежно, што ће такође довести до делимичне гасификације течног азота. Укратко, течни азот садржи велику количину азота, што доводи до стварања отпора гасу, што резултира глатким протоком течног азота.

Издувна опрема на вакуумски изолованим цевима, ако нема издувног уређаја или је запремина издувних гасова недовољна, довешће до отпора гасу. Када се формира отпор гасу, капацитет преноса течног азота биће знатно смањен.

Вишејезгарни дегазатор, који је ексклузивно дизајнирала наша компанија, може осигурати максимално испуштање азота из главне цеви за течни азот и спречити стварање отпора гасу. Вишејезгарни дегазатор има довољну унутрашњу запремину, може играти улогу бафер резервоара и ефикасно задовољити потребе максималног тренутног протока раствора у цевоводу.

Јединствена патентирана вишејезгарна структура, ефикаснији издувни капацитет од наших других врста сепаратора.

Настављајући са претходним чланком, постоје нека питања која треба узети у обзир приликом пројектовања решења за вакуумски изоловани систем цеви за криогене примене у индустрији чипова.

Две врсте вакуумски изолованих цевоводних система

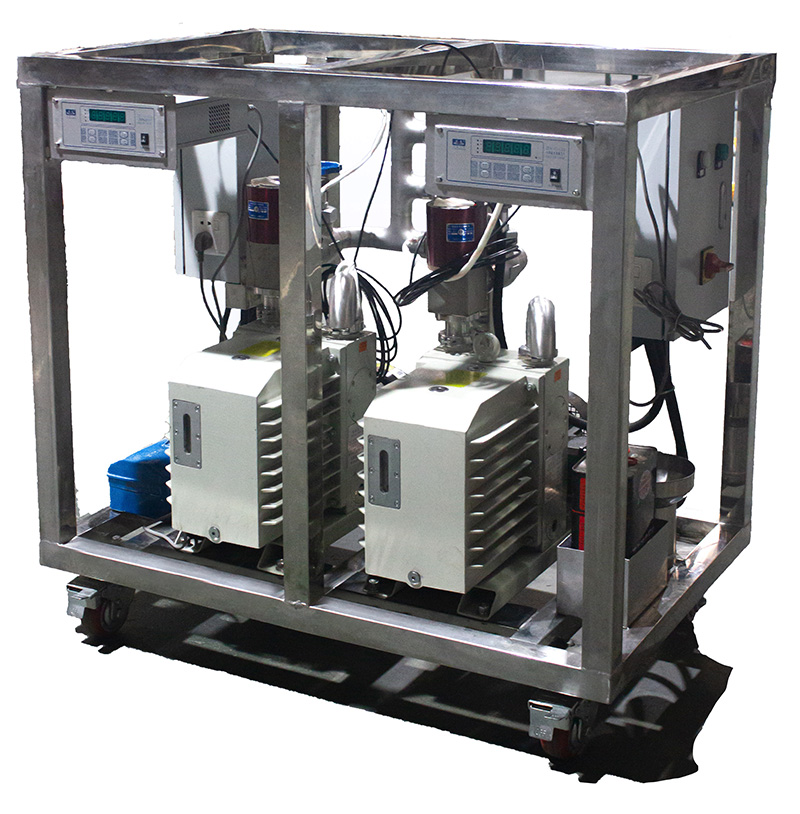

Постоје две врсте вакуумски изолованих цевоводних система: статички VI систем и динамички вакуумски пумпни систем.

Статички VI систем значи да се свака цев, након што је направљена у фабрици, вакуумски испира до задатих граница вакуума на пумпној јединици и затвара. Приликом инсталације на терену и пуштања у употребу, одређено време не захтева поновну евакуацију на локацију.

Предност статичког VI система су ниски трошкови одржавања. Када се систем цеви једном пусти у рад, одржавање је потребно неколико година касније. Овај вакуумски систем је погодан за системе који не захтевају високе захтеве за хлађење и отворене просторе за одржавање на лицу места.

Мана статичког VI система је што се вакуум временом смањује. Пошто сви материјали стално ослобађају трагове гасова, што је одређено физичким својствима материјала. Материјал у омотачу VI цеви може смањити количину гаса који се ослобађа током процеса, али се не може потпуно изоловати. То ће довести до тога да ће вакуум у затвореном вакуумском окружењу бити све мањи и нижи, а вакуумска изолација цеви ће постепено ослабити способност хлађења.

Динамички систем вакуумског пумпања значи да се након израде и обликовања цеви, она и даље вакуумира у фабрици у складу са поступком детекције цурења, али вакуум се не затвара пре испоруке. Након што је инсталација на терену завршена, вакуумски међуслојеви свих цеви ће бити повезани у једну или више јединица цревима од нерђајућег челика, а мала наменска вакуумска пумпа ће се користити за вакуумирање цеви на терену. Специјална вакуумска пумпа има аутоматски систем за праћење вакуума у било ком тренутку и вакуумирање по потреби. Систем ради 24 сата дневно.

Мана динамичког вакуумског пумпног система је што вакуум треба да се одржава електричном енергијом.

Предност система динамичког вакуумског пумпања је у томе што је степен вакуума веома стабилан. Преференцијално се користи у затвореном простору и за пројекте са веома високим захтевима за вакуумске перформансе.

Наш динамички систем за вакуумско пумпање, цела мобилна интегрисана специјална вакуумска пумпа осигурава да опрема усисава, згодан и разуман распоред како би се осигурао ефекат вакуума, квалитет вакуумске додатне опреме како би се осигурао квалитет вакуума.

За МБЕ пројекат, пошто се опрема налази у чистој просторији и ради дуго времена, већи део вакуумски изолованог цевоводног система налази се у затвореном простору на међуслоју чисте собе. Немогуће је спровести вакуумско одржавање цевоводног система у будућности. Ово ће имати озбиљан утицај на дугорочни рад система. Као резултат тога, МБЕ пројекат користи скоро све динамичке вакуумске пумпне системе.

Систем за смањење притиска

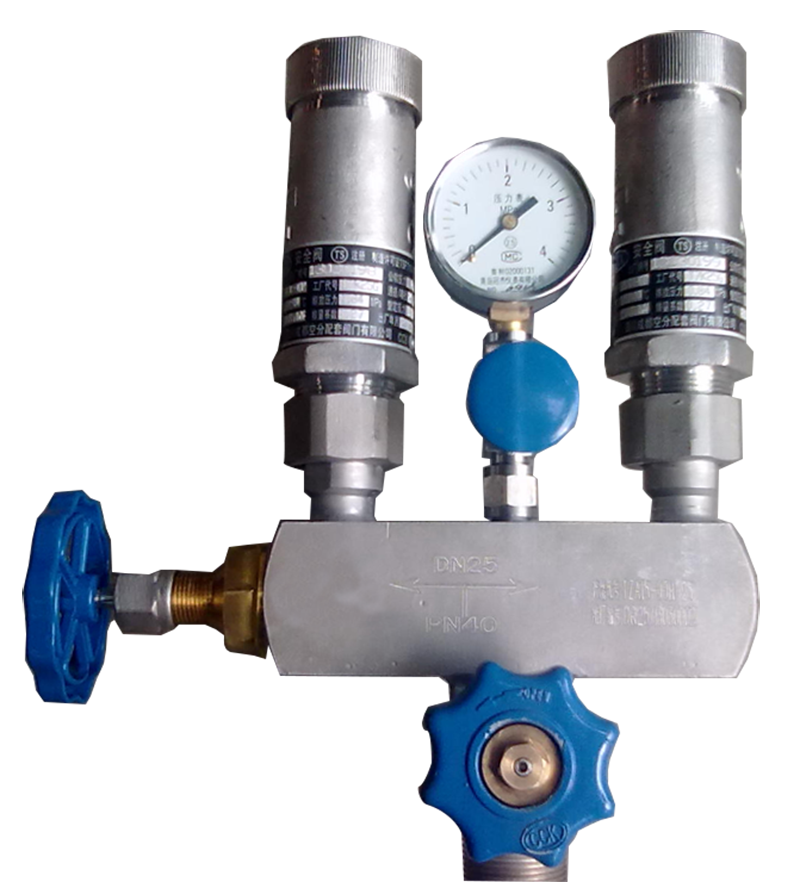

Систем за растерећење притиска у главној линији користи групу сигурносних вентила. Група сигурносних вентила се користи као систем заштите од прекомерног притиска, када се VI цеви не могу подесити у нормалној употреби.

Сигурносни вентил је кључна компонента која осигурава да цевоводни систем неће бити под превеликим притиском и да ће радити безбедно, па је неопходан за рад цевовода. Међутим, сигурносни вентил, према прописима, мора се проверавати сваке године. Када се један сигурносни вентил користи, а други је спреман, а један се уклони, други остаје у цевоводном систему како би се осигурао нормалан рад цевовода.

Група сигурносних вентила садржи два сигурносна вентила DN15, један за употребу и један за приправност. У нормалном раду, само један сигурносни вентил је повезан са VI системом цеви и ради нормално. Остали сигурносни вентили су одвојени од унутрашње цеви и могу се заменити у било ком тренутку. Два сигурносна вентила су повезана и искључена преко прекидача бочног вентила.

Група сигурносних вентила је опремљена манометром за проверу притиска у цевоводном систему у било ком тренутку.

Група сигурносних вентила је опремљена испусним вентилом. Може се користити за испуштање ваздуха из цеви приликом чишћења, а азот се може испуштати када систем течног азота ради.

HL криогена опрема

Компанија HL Cryogenic Equipment, основана 1992. године, је бренд повезан са компанијом Chengdu Holy Cryogenic Equipment у Кини. HL Cryogenic Equipment је посвећен пројектовању и производњи система криогених цеви изолованих под високим вакуумом и пратеће опреме.

У данашњем брзо променљивом свету, пружање напредне технологије уз максималне уштеде трошкова за купце је изазован задатак. Током 30 година, компанија HL Cryogenic Equipment Company у скоро целој криогеној опреми и индустрији има дубље разумевање у сцену примене, акумулирала је богато искуство и поузданост, и континуирано истражује и тежи да прати најновија достигнућа у свим сферама живота, пружајући купцима нова, практична и ефикасна решења, чинећи наше купце конкурентнијим на тржишту.

For more information, please visit the official website www.hlcryo.com, or email to info@cdholy.com .

Време објаве: 25. август 2021.